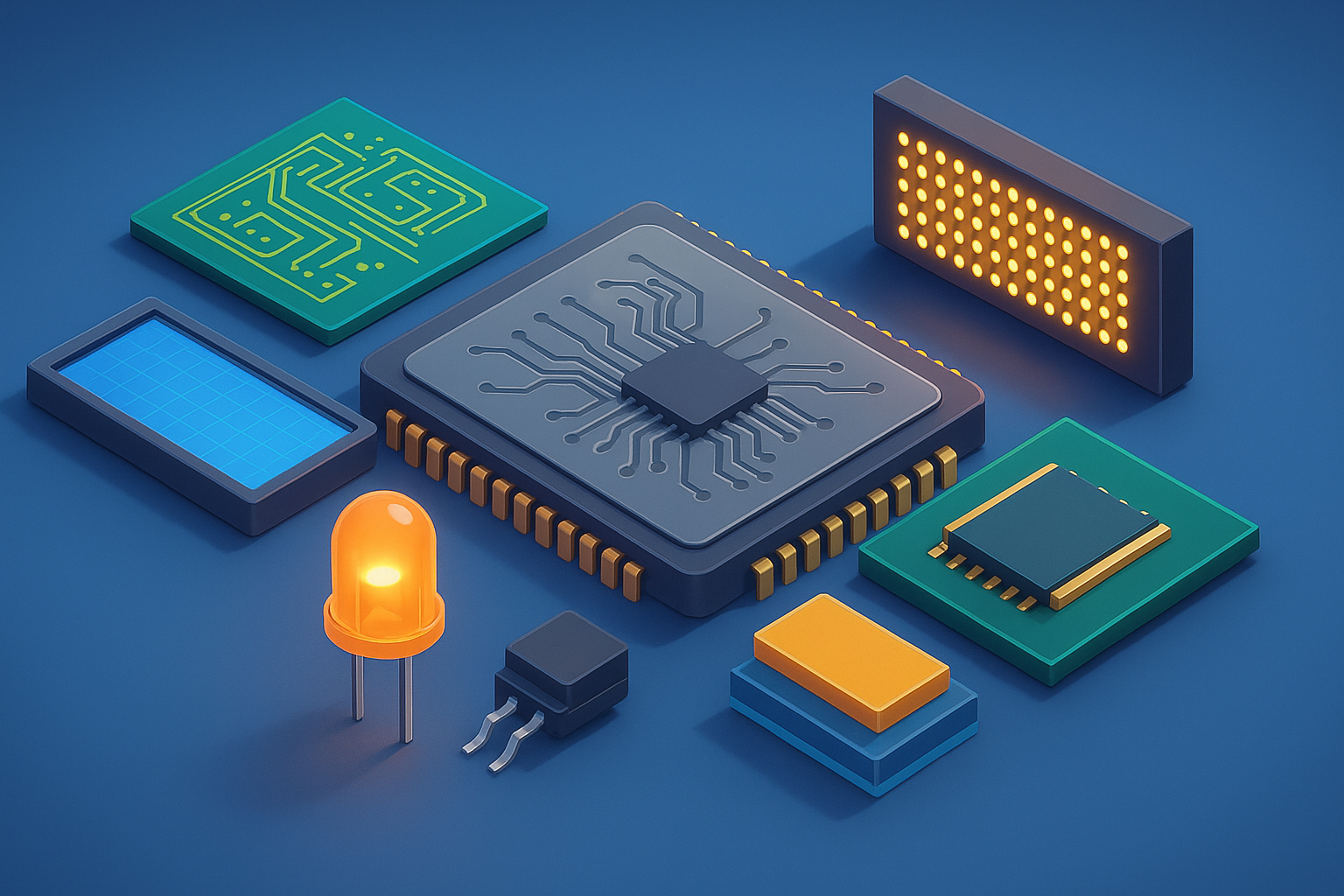

فرآیندهای لیتوگرافی و لایهنشانی از مهمترین مراحل ساخت مدارهای میکروالکترونیکی مانند تراشههای نیمههادی، حافظهها، و حسگرها هستند. این فرآیندها امکان ایجاد ساختارهای پیچیده در مقیاس نانومتری را فراهم میکنند که برای عملکرد دستگاههای مدرن ضروری است. لایههای نازک عایق (مانند SiO₂ و HfO₂) و هادی (مانند آلومینیوم و مس) نقش کلیدی در جداسازی و اتصال اجزای میکروالکترونیکی ایفا میکنند. در این مقاله، فرآیندهای لیتوگرافی و لایهنشانی، مواد مورد استفاده، کاربردها، چالشها، و چشمانداز آینده بررسی میشوند.

1. فرآیند لیتوگرافی: الگوسازی دقیق در مقیاس نانومتری

لیتوگرافی فرآیندی است که برای انتقال الگوهای دقیق به سطح ویفر نیمههادی (معمولاً سیلیکون) استفاده میشود. این فرآیند امکان ایجاد ساختارهای نانومتری مانند ترانزیستورها، اتصالات، و خازنها را فراهم میکند.

مراحل اصلی لیتوگرافی

- پوششدهی با فوتورزیست: لایه نازکی از ماده حساس به نور (فوتورزیست) روی ویفر اعمال میشود.

- نوردهی: الگوهای موردنظر با استفاده از نور (مانند نور ماوراءبنفش یا EUV) از طریق ماسک به فوتورزیست منتقل میشوند.

- توسعه (Developing): فوتورزیست نورخورده حل شده و الگو روی ویفر باقی میماند.

- اچینگ یا رسوبگذاری: الگوها با حذف یا افزودن مواد (مانند لایههای عایق یا هادی) به ویفر منتقل میشوند.

- حذف فوتورزیست: لایه فوتورزیست باقیمانده پاک میشود.

فناوریهای لیتوگرافی

- لیتوگرافی نوری (Photolithography): استفاده از نور UV یا DUV (ماوراءبنفش عمیق) برای ایجاد الگوهای چند نانومتری

- لیتوگرافی ماوراءبنفش شدید (EUV): با استفاده از طول موج کوتاه (13.5 نانومتر)، امکان الگوسازی در ابعاد زیر 7 نانومتر را فراهم میکند

- لیتوگرافی نانوالگو (Nanoimprint Lithography): برای الگوسازی مستقیم با قالبهای نانومتری

- لیتوگرافی پرتو الکترونی (E-Beam): برای کاربردهای تحقیقاتی و الگوهای بسیار دقیق

چالشهای لیتوگرافی

- محدودیتهای کوچکسازی: با کاهش ابعاد به زیر 5 نانومتر، اثرات کوانتومی و پراش نور چالش ایجاد میکنند

- هزینه بالا: تجهیزات EUV بسیار گرانقیمت هستند

- دقت ماسکها: نیاز به ماسکهای بینقص برای الگوسازی دقیق

2. فرآیند لایهنشانی: ایجاد لایههای نازک عایق و هادی

لایهنشانی فرآیند افزودن لایههای نازک (در حد نانومتر) از مواد عایق، هادی، یا نیمههادی به سطح ویفر است. این لایهها برای جداسازی، اتصال، یا عملکرد اجزای میکروالکترونیکی استفاده میشوند.

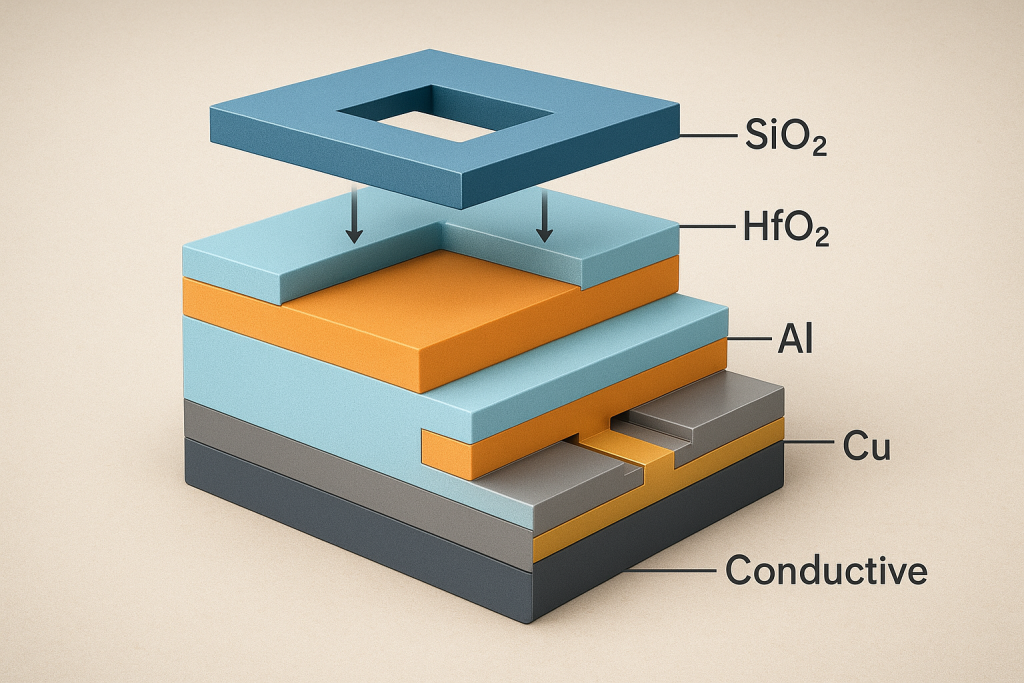

انواع لایههای نازک

- لایههای عایق:

- اکسید سیلیکون (SiO₂): بهعنوان عایق دروازه در ترانزیستورها و لایههای عایق بین اجزا

- اکسید هافنیوم (HfO₂): به دلیل ثابت دیالکتریک بالا (High-k)، برای کاهش نشتی جریان در ترانزیستورهای نانومتری

- لایههای هادی:

- آلومینیوم (Al): برای اتصالات الکتریکی در نسلهای قدیمیتر تراشهها

- مس (Cu): به دلیل مقاومت الکتریکی پایینتر، در فناوریهای پیشرفتهتر برای اتصالات داخلی

روشهای لایهنشانی

- رسوبگذاری بخار شیمیایی (CVD):

- برای رسوب لایههای SiO₂، HfO₂، و سیلیکون پلیکریستال

- مزایا: یکنواختی بالا و پوششدهی مناسب روی ساختارهای پیچیده

- رسوبگذاری لایه اتمی (ALD):

- برای رسوب لایههای بسیار نازک و یکنواخت (مانند HfO₂) با کنترل دقیق ضخامت.

- کاربرد: عایقهای دروازه در ترانزیستورهای زیر 10 نانومتر

- رسوبگذاری بخار فیزیکی (PVD):

- شامل اسپاترینگ برای رسوب فلزات مانند آلومینیوم و مس

- کاربرد: ایجاد اتصالات فلزی

- اکسیداسیون حرارتی:

- برای تشکیل لایههای SiO₂ با کیفیت بالا از طریق اکسید کردن سطح سیلیکون

- الکتروپلیتینگ:

- برای رسوب مس در فرآیندهای Damascene برای اتصالات داخلی

کاربردهای لایههای نازک

- جداسازی: لایههای عایق مانند SiO₂ و HfO₂ از تداخل الکتریکی بین اجزای مدار جلوگیری میکنند.

- اتصال: لایههای هادی مانند مس و آلومینیوم برای انتقال سیگنالهای الکتریکی بین ترانزیستورها و سایر اجزا.

- عملکرد ترانزیستور: لایههای عایق High-k در ترانزیستورهای MOSFET برای کاهش نشتی جریان و افزایش کارایی.

3. نقش مواد کلیدی در لایهنشانی

- SiO₂:

- ویژگیها: عایق الکتریکی عالی، پایداری حرارتی، و فرآیند تولید بالغ

- کاربرد: عایق بینلایهای، لایههای پاسیواسیون، و عایق دروازه در نسلهای قدیمیتر

- HfO₂:

- ویژگیها: ثابت دیالکتریک بالا (حدود 25)، امکان کاهش ضخامت عایق بدون افزایش نشتی

- کاربرد: عایق دروازه در ترانزیستورهای پیشرفته (زیر 45 نانومتر)

- آلومینیوم:

- ویژگیها: رسانایی خوب، هزینه پایین، و فرآیند تولید ساده

- کاربرد: اتصالات در فناوریهای قدیمیتر

- مس:

- ویژگیها: مقاومت الکتریکی پایینتر نسبت به آلومینیوم، مناسب برای تراشههای پرسرعت

- کاربرد: اتصالات داخلی در فناوریهای زیر 90 نانومتر

4. فرآیندهای ترکیبی لیتوگرافی و لایهنشانی

ساخت تراشههای میکروالکترونیکی نیازمند ادغام لیتوگرافی و لایهنشانی است. بهعنوان مثال:

- فرآیند Damascene برای اتصالات مسی:

- الگوسازی شیارها با لیتوگرافی و اچینگ

- رسوب لایه عایق (مانند SiO₂) با CVD

- رسوب مس با الکتروپلیتینگ

- صیقلدهی سطح (CMP) برای حذف مس اضافی

- ساخت ترانزیستورهای MOSFET:

- رسوب لایه عایق دروازه (مانند HfO₂) با ALD

- الگوسازی گیت با لیتوگرافی EUV

- رسوب لایههای فلزی برای الکترودها با PVD

5. چالشها در لیتوگرافی و لایهنشانی

- کوچکسازی: در ابعاد زیر 5 نانومتر، اثرات کوانتومی و پراش نور در لیتوگرافی چالش ایجاد میکنند.

- یکنواختی لایهها: لایههای نازک باید در مقیاس اتمی یکنواخت باشند، که نیازمند کنترل دقیق فرآیندها است.

- هزینه تجهیزات: دستگاههای EUV و ALD هزینههای بالایی دارند.

- سازگاری مواد: ترکیب مواد مختلف (مانند مس و HfO₂) ممکن است باعث مشکلات شیمیایی یا حرارتی شود.

- مدیریت حرارتی: لایههای نازک باید در برابر تنشهای حرارتی فرآیندهای تولید مقاوم باشند.

6. آینده لیتوگرافی و لایهنشانی

- لیتوگرافی پیشرفته: توسعه لیتوگرافی EUV با طول موج کوتاهتر و لیتوگرافی نانوالگو برای ابعاد زیر 3 نانومتر

- مواد جدید:

- مواد دوبعدی مانند گرافن و MoS₂ برای لایههای نیمههادی

- عایقهای High-k پیشرفتهتر مانند ZrO₂

- لایهنشانی هوشمند: استفاده از هوش مصنوعی برای بهینهسازی فرآیندهای ALD و CVD

- فوتونیک سیلیکونی: ادغام لایههای نازک برای انتقال دادهها با نور بهجای الکترون

- پایداری زیستمحیطی: توسعه فرآیندهای کممصرف و مواد بازیافتپذیر برای کاهش تأثیرات زیستمحیطی

7. کاربردها

- مدارهای مجتمع (ICs): تولید پردازندهها، حافظهها (DRAM، فلش)، و میکروکنترلرها

- حسگرها: حسگرهای MEMS و حسگرهای نوری با استفاده از لایههای عایق و هادی

- فناوریهای ارتباطی: تراشههای RF و 5G با اتصالات مسی و عایقهای High-k

- انرژی: مبدلهای توان و سلولهای خورشیدی با لایههای نازک عایق و هادی

نتیجهگیری

فرآیندهای لیتوگرافی و لایهنشانی ستون فقرات تولید دستگاههای میکروالکترونیکی هستند. لایههای نازک عایق مانند SiO₂ و HfO₂ برای جداسازی اجزا و لایههای هادی مانند آلومینیوم و مس برای اتصالات الکتریکی حیاتیاند. با پیشرفت فناوریهایی مانند EUV و ALD، امکان ساخت تراشههای پیشرفتهتر در مقیاس زیر 10 نانومتر فراهم شده است. با این حال، چالشهایی مانند هزینه تولید، کوچکسازی، و سازگاری مواد نیازمند نوآوریهای مداوم هستند. آینده این فناوریها با ادغام مواد جدید، فرآیندهای هوشمند، و رویکردهای پایدار، نویدبخش دستگاههای کارآمدتر و قدرتمندتر در صنایع مختلف است.